Ⅰ. 보일러 경년열화 및 점검대책

1. 보일러 튜브 재질

: 보일러에는 많은 튜브 군을 구성하기 위한 각종의 강관이 사용되고 있다. 대용량 기기에는 증발관, 과열기, 재열기, 절탄기에서, 두께는 2.9~13.5mm, 외경은 26.5~76.5mm 의 강관이 수백 킬로미터 정도가 사용된다.

튜브의 금속 온도는 절탄기 입구 170℃ 이하에서 최종 과열기 출구의 571℃ 정도까지 변화되고 있으므로 보일러 각 부에 사용되는 튜브 재질은 기술적, 경제적으로 선정되어야 한다.

2. 튜브 경년변화

: 보일러 튜브는 외면이 고온의 연소가스에 노출되어 있고 내면에는 고온 고압의 증기가 흐르고 있어 외면은 부식으로 인한 손상 및 감육이 일어나고, 모재는 고온 하에서 응력으로 인해 열화되는 크립 변형이 된다.

튜브는 초기에는 내면이 깨끗한 상태로 전체적으로 튜브의 열저항에 의한 영향을 받아 사용 온도가 높지 않으나 내면에 흐르는 증기와의 반응에 의해 산화막이 형성되고, 산화막은 튜브의 열전달을 방해함으로써 사용온도를 높이게 하여 튜브를 설계온도 보다 높은 온도로 운전되게 한다.

3. 보일러 뷰트 손상

가. 보일러 튜브 사고 유형

: 튜브 사고의 일반적인 유형은 파열(ruptures), 피로균열(fatigue cracks), 용접보강 부위 모재의 찢김(tearing of metal at weld patches), 튜브지지 접속부에서의 튜브 모재의 찢김, 열균열, 핀홀 누설 및 증기 편취(steam gouguing) 등으로 분류된다.

1) 파열의 세가지 기존 종류

가) 얇은 구형 파열(thin-lapped rupture)

나) 두꺼운 구형 파열(thick-lapped rupture)

다) 양끝 파열(double-ended rupture)

: 얇은 구형 파열은 순간 및 수차례의 과열에 의해 일반적으로 발생한다. 얇은 구형 파열은 폭발적으로 일어나는 기포(bubble)현상과 관계가 있다. 기포에 의한 개구 균열의 징후나 모재의 불규칙한 찢김은 없다.

두꺼운 구형 파열은 심하지는 않지만 장기간의 과열에 의해서 발생한다. 이런 종류의 과열은 항시 튜브 내부의 침전물에 기인한다.

양끝 파열은 얇은 구형 파열보다 두껍고 울퉁불퉁한 칼날을 갖고 있으며 보편적으로 과열증기관에서 발견된다. 양끝 파열 또한 과열이 원인이다. 양끝 파열이 발생하였을 때 튜브는 완전히 두 동강이 난다.

2) 피로균열 (fatigue cracks)

: 피로균열은 항상 기계적 응력에 기인하며 튜브에 경미한 파열 현상으로 나타난다.

3) 용접보강 부위 모재 찢김

: 용접보강 부위 모재의 찢김은 또한 기계적 응력에 기인한다. 튜브 모재는 용접보강과 튜브가 서로 다른 열팽창에 의해 팽창할 때 찢김이 일어난다. 즉, 반복되는 양 금속 간의 응력 발생으로 인하여 모재가 찢어진다. 용접보강재로 나쁜 재료를 사용하였을 경우에 발생될 수도 있다.

4) 튜브지지 접속부의 튜브모재 찢김

: 튜브지지 접속부에서의 튜브모재의 찢김은 팽창 및 접촉에 기인한다. 만약 지지 접속부로 받쳐져 있는 튜브가 불균일한 팽창 및 접촉을 한다면 지지 접속점에는 균열이 생길 수 있다.

5) 열균열

: 크리프 크랙(creep crack)이라고 불리어지는 열균열은 장기간의 가벼운 과열 혹은 반복 순간 과열에 의해 발생한다. 균열된 튜브 벽은 정상 두께를 가지나 균열 부분은 어두운 결정체를 형성한다.

6) 핀홀 누설

: 핀홀(pinhole) 누설은 과열, 부식, 침식, 기계적 응력 혹은 재질결함 등으로부터 초래될 수 있다. 핀홀은 튜브표면에 작은 구멍같이 보이나 튜브 내면에서부터 나타난다. 대형파열사고는 종종 핀홀 누설로부터 시작된다. 그래서 핀홀 누설은 무시할 수 없는 중요한 사항이다.

7) 증기편취(steam gouging)

: 증기편취는 증기를 사용하는 수트 블로워(soot blower)가 충분한 예열 시간 없이 작동하였을 때 발생한다. 마치 심하게 갈아낸 듯한 울퉁불퉁한 칼날 같이 보인다.

나. 보일러 강관 손상 원인

1) 팽출파열

가) 과열원인

: 보일러 강관의 과열원인으로는 보일러 튜브 내면의 스케일 생성, 스케일 박리퇴적, 급수, 증기유량의 불균일, 연소 가스의 편류, 재질선정 불량, 운전 오조작 등의 원인이 있다.

나) 강도 부족

: 부식에 의한 감육, 침식에 의한 감육, 재질의 열화, 열처리 불량(스테인리스강), 설계불량, 공작 및 조립 불량 등

2) 균열 발생

가) 피로파괴 : 온도변화에 의한 반복응력, 열수축에 의한 구속력의 반복, 진동 등

나) 부식피로 : 운전 중의 열응력, 부식인자 발생

3) 부식마모

- 고온산화 : 내산화 한계온도 이하에서의 사용

- ash cut : 석탄회에 의한 침식 감육

- 고온부식 : 중유회로 인한 바나듐 생성, 알칼리 유산염에 의한 부식

- 저온부식 : 저온부에서의 유산노점 부식

- 열증기산화 : 수증기에 의한 산화 스케일의 생성과 퇴적

- 응력부식 : 스테인리스강의 잔류응력과 염소 이온에 의한 부식

- 산소부식 : 보일러수 중의 용존산소에 의한 전기화학적 부식

- 알칼리부식 : 부식 토적물에서 농축된 수산화나트륨에 의한 부식

- 수소침투 : 부식에 따라 발생한 수소에 의한 입계공극의 발생

4. 보일러 튜브 점검대책

가. 튜브 외관점검

: 연소열에 의한 열화, 마모, 부식에 의한 두께 감육, 응력에 의한 균열 등이 튜브 외면에서 발생한다. 이러한 취약부위를 찾는 것이 설비점검이며, 설비점검 중 가장 중요한 것이 육안점검(visual check)이다. 먼저, 육안에 의해 튜브의 변화상태, 지지대의 취부상태 및 기기의 동작 상태에 대한 정밀조사를 하여 취약부위를 파악하고 확인수단으로 계측기에 의해 측정한다. 따라서 튜브의 경년변화 요인과 현상에 대한 경험이 중요하다.

1) 회부착 상태

가) ash가 퇴적되는 부위 조사

나) 튜브 외면의 부착물 조사

2) 튜브의 변형상태 조사 : 장출, 팽출, 열이탈 상태

3) 표면 상태조사

가) 변색 : 고온에 의한 과열

나) 구열 : 온도차 및 열팽창 구속

다) 부식 : 부식생성물 조사

라) 마모 : 매체조사(ash, soot blower 접촉 튜브)

4) 지지대의 취부상태 조사

가) 지지대 자체의 손상, 탈락 등 상태

나) 지지대에 의한 튜브의 손상 영향 (접착마모, 팽창구속)

5) ash의 마모부위 조사

가) 돌출된 튜브

나) 곡관부에 위치한 튜브

다) 유로 축소부위 : 열이탈 된 튜브, 유로 협소부위

라) 공간이 넓은 부위 및 튜브 군의 양 사이드

6) soot blower 효과 조사 : ash 의 취부상태 및 마모상태

7) 매체 간 접촉부위 조사

가) 튜브와 튜브의 접촉부위 (마모)

나) 튜브와 지지대의 접촉부위

다) 튜브의 관통부 (casing duct, pent house)

8)) 케이싱 취부상태 조사

가) buck stay 와 튜브 간의 접촉상태

나) 맨홀 및 각종 홀의 튜브 취부상태

다) 윈드박스 등 각 부속부품과 튜브의 접합상태

9) 펜트하우스의 조사

가) 튜브 관통부위 air 및 가스 리크처 조사

나) header 연결 굽은 튜브의 균열상태

다) 각종 행거 로드(hanger rod) 의 취부상태 조사

10) 용접부위 조사

가) 튜브와 지지금구류의 용접부 균열상태

나) 동종, 이종 튜브 간의 용접부 결함상태

나. 보일러 튜브 측정

1) 튜브 두께 측정

가) 측정 장소의 선정은 육안점검에서 이상이 발생한 부위

나) 차기 측정부 위치도 같게 하기 위해 측정위치를 표시

다) 측정점은 가스류에 접하는 전면과 필요에 따라 좌우 약 45도의 범위에서 측정

라) 두께 측정기로 두께를 측정하고 감육 상황을 조사

마) 두께 측정 시 주의점은 측정면은 매끈하게, 튜브의 중심을 향해서 측정한다.

2) 외경 측정

가) 측정 위치는 육안점검에서 감육 및 팽출 등 이상이 있었던 부위

나) 외면을 매끈하게 한 다음 버니어캘리퍼스 또는 마이크로미터로 계측

다) 측정위치는 가스류에 대해서 전, 후 측과 45도 방향 좌, 우로 2개 부위 측정

라) 계측에 따라 부식심도 및 팽출의 정도를 조사

3) sus tube 의 내면산화 스케일 조사

가) 튜브의 외면 부착물을 제거한다.

나) 측정기는 sus scale detector 와 γ-ray에 의해 조사

다) 휴대용 sus scale detector는 간편하고 많은 양을 단기간에 측정 및 판정하므로 빨리 스케일 퇴적 상태를 파악한다.

라) 스케일 퇴적량에 따라 제거한다.

4) 방사선 검사

가) 5-7 미만 시간 후 용접부위 조사 (이종 튜브 용접검사)

나) 재열기관의 수평관 및 bend 부위에서의 내면 부식의 유무 및 상황을 조사한다.

5) 액체침투탐상법 검사

가) 이종재질 용접부

나) header 의 nipple 용접부 (필요시는 자분탐상검사로 시행)

다) 액체침투탐상법은 미소결함의 유무를 검사한다.

6) 보일러 튜브 손상원인

: 고온부식, 과열, 경연적 재질연화, 튜브의 열이탈, 용접부의 결함, soot blower 및 ash cut 등에 의한 마모, sus 스케일에 의한 튜브의 막힘 및 과열, 이종금속 용접부의 균열 및 부식, 내면부식 등이 있다.

가) 고온부식

: 중유연소 보일러에 발생하고 중유 중 V, N, S가 저융점 화합물로 생성되며, V2O5, Na2SO4 화합물이 고온부(650℃)에서 산화 보호 피막을 파괴하고 산화를 촉진시켜 부식된다. 주로 튜브 및 지지대에 저융점의 화합물이 부착, 퇴적해서 금속을 부식하므로 감육 및 표면이 울퉁불퉁하면서 재질 열화되어 파열에 이른다.

나) 과열

: 튜브의 최전열이나 spacer protector 지지대 등의 부위 (튜브의 충분한 냉각효과 못 얻음)에는 재질열화, 감육현상이 나타나며 그렇지 않을 때는 튜브 열이탈을 일으켜 손상원인이 된다. 튜브가 어떤 원인에 의해 이상고온이 되면 단기간에 재질열화가 현저하게 되어 감육, 팽출, 파열에 이른다.

다) 경년적 재질열화

: 규정의 온도범위에서 장기간 사용하면 열응력의 반복 및 크리프에 의해 재질열화를 일으켜 기계적 성상이 저하하여 결국 파열에 이른다.

이를 조사하면,

① 고온 rupture : 관 벽이 단 시간에 가열되고 내압에 의해 팽출하며 개구부의 끝단은 얇고 늘어나 있다.

② 크리프 rupture : 비교적 고온 creep(650℃이하)보다 낮은 온도에서 가열되고 장시간에 크리프 현상을 일으켜 파열에 이른다. 개구부는 고온 크리프보다 적고 늘어남도 적으며 입계에 공극이 발생하며 끝단은 두껍다.

라) 튜브의 열이탈

: 고온 환경에서 과, 재열기관은 튜브의 고정방법 및 spacer 의 설치 위치 튜브의 신장(늘어나는 정도) 차이로 인한 응력 때문에 관 굽힘을 일으키거나 또한 지지대의 소연, 부식 등에 의해 튜브가 이탈된다. 이 경우 굽힘 관의 내측 튜브가 돌출된 경우에는 과열 및 재질 열화가 일어나고 다른 튜브와 접촉될 경우는 감육도 일으킨다.

마) 용접부의 결합

: 튜브 간의 용접부 및 튜브와 spacer, fin, 지지대와의 용접부에 대해서는 용접부의 내부결함 및 사용 중 열응력에 의해 균열 등의 결함이 진전해서 누설에 이른다. 특히 tie lug 부에서는 튜브의 신장 (늘어나는 정도)으로 인한 응력의 반복, 진동 등에 의해 균열이 발생하기 쉽다.

바) soot blower 및 ash cut 등에 의한 마모

: soot blower nozzle 주위의 튜브나 가스 유속이 빠른 (110m/s) 부위에서는 drain 및 ash 등에 의해 튜브 표면이 침식으로 감육되며 심하면 파공에 이른다.

사) sus 스케일에 의한 튜브의 막힘 및 과열

: 스테인리스계의 과, 재열기관에서는 고온시(관벽 온도 600℃) 내면이 과열수증기로 인해 산화되고 스케일이 생성되며 기동, 정지 시 열변화 등에 의해 탈락해서 퇴적하기 쉬운 곡관부 등에 쌓여 관로를 막히게 한다. 관로가 막힘에 따라 증기가 적게 통과하게 되므로 고온 크리프를 일으켜 팽출, 파열에 이른다.

아) 이종금속 용접부의 균열 및 부식

: sus + CrMo 의 이종 용접 경계부는 용접 시공시 혹은 장시간 고온 사용에 의해 Cr-Mo 측 탄소가 sus 측에 이동하고 Cr-Mo 측 경계부가 국부적으로 취약화(탈산)된다. 이 때문에 부식이나 용접결함 등의 원인으로 초기 균열이 발생하고 재료 신장차에 따라 열응력에 의해 균열이 진전한다. 단, 부식생성분이 많은 경우는 전위차에 의해 국부적인 부식을 조장한다.

자) 내면부식

: 재연기관 내면에 drain이 체류하는 개소는 용존산소에 의해 pitting이 생기기 쉽다.

Ⅱ. 터빈 경년열화 및 점검대책

1. 경년열화

: 터빈은 구조적으로 형상이 복잡할 뿐만 아니라 변동부하 운전과 잦은 기동정지로 생기는 압력과 온도 변화로 인해 부품의 경년열화가 촉진되며 고장이 일어나게 된다.

가. 응력의 집중

: 단면변화의 부분에 하중을 가하면 이곳에 응력이 집중하게 된다. 이 때 발생되는 최대응력과 평균응력과의 비율을 형상계수라 한다.

* 형상계수 = 최대응력 / 평균응력

1) 철판에 구멍을 뚫었을 때

2) 철판 양쪽에 홈이 있고 인장하중을 받을 때

3) 철판 한쪽에 홈이 있고 모멘트(moment)를 받을 때

4) 환봉축(round shaft)에 키웨이(key way)가 있을 때

5) 환봉축의 축경이 변화하였을 때

나. 재료의 피로 및 크리프

: 모든 재료는 장시간 변동하중을 받게 되면 피로하게 되며 피로의 정도는 하중의 크기와 종류 및 변동주기(주파수)에 따라 다르며 피로가 한도를 넘게 되면, 파괴에 이르게 된다.

1) 외력에 의한 피로

가) 동하중

나) 반복하중 (진동)

다) 충격하중

2) 온도차에 의한 피로

: 고운부는 팽창하고 저온부는 수축하게 됨으로 하나의 물체에 고온부가 저온부가 동시에 있게 되면 이곳에 응력이 발생하게 된다.

가) 고온부는 저온부로부터 팽창을 억제하고자 하는 간섭을 받게되어 압축응력이 발생하게 되고

나) 저온부는 이와 반대로 인장응력이 발생한다.

다) 이 온도변화가 반복되면 반복하중을 받는 결과가 된다.

3) 피로의 한도

: 모든 재료에 변동하중을 작용하면 정하중보다 낮은 응력에서도 파괴가 일어난다. 이것은 변동하중이 장시간 계속되면 재료에 피로가 발생하기 때문이다. 반복횟수와 하중의 종류에 따라 다르다. 반복횟수를 어느 횟수 이상 반복하여도 파괴감이 더 변화되지 않고 일정하게 되면 그 때의 응력을 피로한도라 한다.

4) 부식피로

가) 부식에 의하여 표면에 흠집이 생기면 이곳에 응력이 집중하게 된다.

나) 발생된 집중응력에 의해서 피로가 가중되어 부식은 더욱 촉진되며 재료는 파괴에 이르게 된다.

5) 재료의 크리프

: 재료에 하중을 가하면 재료의 신장률이 시간에 따라 서서히 증가하게 되며 이런 상태가 계속되면 항복점에 이르러 결국에는 파괴된다. 이런 현상을 크리프 현상이라 한다. 이는 온도와 깊은 관계가 있으며 온도가 높을수록 더욱 현저하게 나타난다.

2. 터빈 점검대책

: 터빈 수명유지에 필요한 검사방법의 숙지를 통해 터빈 부품의 경년열화를 조기에 검출하여 적절한 보수대책을 수립할 수 있어야 한다.

가. 검사법

1) 침투탐상검사 (P.T)

: 침투유를 균열부에 침투시켜 탐상하는 방법으로서 사용이 간편하다.

가) 용도 : 외부균열 탐상에 사용

나) 사용법

① 탐상부위를 세척유로 깨끗이 씻어낸다.

② 세척유가 완전히 건조되면 침투유(적색)를 탐상부에 분무한다.

③ 침투유가 건조될 때까지 기다렸다가 세척유로 표면에 묻은 침투유를 씻어낸다.

④ 세척유가 완전히 건조된 후 탐상액을 탐상 부위에 분무하면 균열부가 적색으로 나타난다.

⑤ 균열의 길이는 침투유가 표면에 나타나는 굵기로서 판정한다.

2) 자분탐상검사 (M.R.T)

: 시험 모재를 자화시킴으로서 균열부에서 자장이 변화되는 것을 이용한 원리이다.

가) 용도 : 일반적으로 외부균열 검사에 사용되나 얕은 내부균열에도 검사가 가능하다.

나) 사용법

① 시험모재에 전류 coil을 감고 전류(교류 or 직류)를 흘린다.

② 시험모재에 형광물질이 혼합된 자분을 뿌린다.

③ 형광등을 투사하면 균열부가 나타난다.

다) 특징

① 형상이 복잡하고 큰 물체에 사용하기 편하다.

② 동시에 넓은 범위의 검사가 가능하다.

③ 터빈 blade에 사용하기에 간편하다.

④ 습식, 건식이 있다.

3) 방사선 검사 (혹은 X-ray test)

: 방사선을 검사하고자 하는 물체에 투과시켜 감광지에 투영하여 현상한다.

가) 용도 : 내부 혹은 외부결함에 사용된다.

나) 사용법 : 방사선 동위원소를 핌검사체에 투과시켜 감광지에 투영하여 판독한다.

다) 특징

① 방사선을 이용함으로 인체에 위해함으로 각별한 주의를 요한다.

② 유자격자만 사용 가능하다.

③ 두꺼운 물체에는 장시간이 소요된다.

4) 초음파검사 (U.T)

: 초음파를 피검사체에 발사하여 결함부에서 반향음이 반사되어오는 시간을 측정하여 판별한다.

가) 용도 : 내부균열과 박리상태를 검사한다.

나) 사용법

: 초음파 발진소자(pick up)를 피검사체 표면에 접촉시켜 반향음이 되돌아오는 지연시간을 오실로스코프에 영상으로 나타나게 하여 판독한다.

다) 특징

: 정밀하고 사용이 간편하며 균열내지 박리상태를 점검하는데 아주 적합하다.

5) 와전류탐상검사 (E.C.T)

: 검사하고자 하는 물체에 와전류를 일으켜 전류의 변화량을 측정하여 판독한다.

가) 용도

: 복수기 튜브 등 튜브 외부에 접근이 불가능할 때 튜브 내부에 감지기를 삽입하여 튜브 두께의 변화량 혹은 결함을 검사하는데 사용한다.

나) 사용법

: 와전류를 발생시킬 probe를 튜브 내부에 삽입, 전진시켜 거리에 따라 전류의 변화량을 기록지에 기록되게 하여 전류의 변화값을 비교, 판독한다.

나. 터빈 점검사항

1) 터빈 케이싱 점검

: 터빈 케이싱이 대형화됨에 따라 케이싱의 형상이 커지고 두께도 두꺼워지면서 복잡하여져서 쉽게 만곡변형이 되고 균열이 발생하기 쉬우므로 이런 점에 착안하여 점검하도록 한다.

3. 로터 점검

: 로터는 고속으로 회전되어 매우 큰 원심력 하에 진동을 유발하면서 부식환경 내에서 운전되고 있어 재료가 많은 피로를 받고 있어 고장이 많다.

Ⅲ. 배관 및 밸브 일반

1. 배관계통 (piping system)

: 발전소 배관은 각종 장치들 사이에 유체를 전달하는 계통으로 재질, 치수, 이음, 배열, 지지 및 보온 등을 고려하여 설치한다.

가. 배관 재질

: 배관 재질은 배관 속을 흐르는 유체의 온도, 압력 및 부식성에 따라 선택한다.

나. 배관 규격

: 배관 치수를 결정하는데 고려할 사항은 유량, 압력 및 온도이며 내경은 유체의 양에 의해 결정되고 두께는 유체의 압력에 따라 결정된다.

다. 배관 이음

: 배관 요소의 이음에는 유체의 온도와 압력 등 설비조건에 따라 3가지가 있다.

1) 나사 이음 (screwed connection)

: 직경 10cm 이하의 압력이 낮은 배관 연결에 적합하며 조립 및 분해가 용이하다.

가) 유니언 (union) : 양쪽으로 배관의 중간에서 접속하는 경우에 사용하며 배관의 분해가 용이한 너트를 사용한 관이음이다.

나) 캡(cap) : 관의 끝 부분을 폐쇄하기 위하여 사용하는 모자 모양의 관이음

다) 플러그(plug) : 관 끝 부분이나 관 구멍을 폐쇄하기 위하여 사용하는 마개 모양의 관이음

라) 디이(tee) : 관을 T자 모양으로 접속하는데 사용하는 관이음

마) 크로스(cross) : 관을 +자 모양으로 접속하는데 사용하는 관이음

바) 엘보우(elbow) : 서로 어떤 각도를 이루는 관의 접속에 사용하며 곡률 반지름이 비교적 작은 관 이음쇠

사) 벤드(bend) : 서로 어떤 각도를 이루는 관의 접속에 사용하며, 곡률 반지름이 비교적 큰 관 이음쇠

아) 부싱(bushing) : 구멍지름의 조절에 사용하기 위하여 내외면 지름이 다른 암나사와 수나사가 깎인 관이음

자) 리듀우서(reducer) : 지름이 서로 다른 관을 일직선으로 접속하는 데 사용하는 관이음

차) 니플(nipple) : 직선 축 양끝에 수나사가 깎여진 관이음

카) 커플링(coupling) : 관을 일직선으로 접속하는데 사용하는 관이음

2) 플랜지 이음(flange connection)

: 압력 20 kg/cm^2 까지의 배관 연결에 사용되며 플랜지는 용접 또는 나사에 의해 배관에 고정된다. 가스킷(gasket)은 양쪽 플랜지 접합면 사이에서 누설되는 것을 방지하기 위해 접합부를 밀봉하는데 사용된다.

3) 용접 이음 (welded connection)

: 고온, 고압배관 이음에 사용되며 직경 5cm 이하는 소켓(socket)용접 이음, 5cm 이상은 맞대기(butt) 용접이 사용된다.

라. 배관 배열

: 배관은 온도 증가와 함께 팽창된다. 만일 배관 양쪽 끝 부분이 고정되어 있으면 팽창으로 인해 큰 힘이 작용하여 기기 정열을 틀리게 하거나 플랜지 등을 파손시킨다.

온도변화에 의해 기기가 손상되는 것을 방지하기 위해 배열시 관을 구부리거나(bend) 고리모양(loop)으로 설치하여 팽창 및 수축을 허용한다.

마. 배관 지지

: 관지지물은 배관, 밸브 및 배관부속품을 고정하고 자중과 유체 무게를 지지하기 위해 사용하는 장치로서 대표적인 것은 다음과 같다.

1) hanger : 지지물을 천정이나 벽에 매어 다는 형

2) support : 지지물을 바닥에 고정하여 받쳐주는 형

바. 신축 이음(expansion joint)

: 온도변화에 의한 신축 또는 기기 진동 등을 흡수하기 위해 사용되며 고무나 얇은 강철로 만들어 압력이 낮은 계통에 설치된다.

사. 보온(insulation)

: 배관 및 계통부품은 열손실 방지, 근무자 보호 및 동결방지를 위해 단열재로 보온된다. 단열재는 석면, 마그네슘, 유리섬유 등이 사용되며 얇은 알루미늄 판을 씌워서 단열재를 보호해준다.

아. 도장(painting)

: 부식방지, 수명 연장을 위해 배관에 도장하며 기기별 도장색 기준이 정해져있다. 또한 계통에 설치되어 있는 많은 배관들을 유체 종류에 따라 식별이 쉽도록, 색을 지정하여 띠 모양으로 도장한다.

2. 밸브(valve)

: 밸브는 배관계통에 흐르는 물, 증기, 기름 및 공기 등의 유체를 차단하거나 유량을 조절하기 위해 사용되는데 다음 부품들은 대부분의 밸브에서 사용되는 것으로 크기와 모양은 용도에 따라 다양하다.

가. 용도별 분류

1) 개폐용(on-off 제어) 밸브

가) 게이트 밸브(gate v/v)

나) 글로브 밸브(globe v/v)

다) 체크 밸브 (check v/v)

2) 유량조절용(flow throttling) 밸브

가) 게이트 밸브(gate v/v)

나) 글로브 밸브(globe v/v)

다) 버터플라이 밸브(butterfly v/v)

라) 볼밸브(ball v/v)

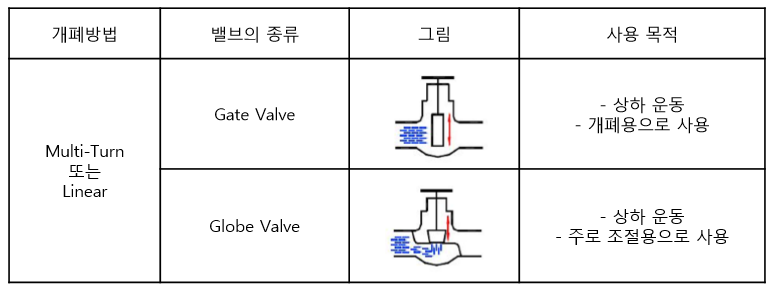

나. 작동방식에 의한 분류

: 다음으로 밸브의 유체제어를 위한 밸브 구동부의 구동특징 즉, 밸브 스템 작동방식에 의한 밸브를 분류하면 다음과 같다.

1. 밸브의 분류

2) 밸브의 구성

가) 밸브 몸체(valve body) : 밸브 윤곽을 형성하며 밸브 시트(seat)를 내부에 포함하고 있고, 다른 밸브부품을 지지해준다. 그리고 밸브 입구 및 출구 배관에 플랜지(flange), 나사 또는 용접에 의해 연결된다.

나) 밸브 본닛(valve bonnet) : 밸브 몸체 윗부분을 덮고 있으며 스템(stem), 디스크(disk)와 구동장치(actuator)를 지지한다. 그리고 볼트, 나사 또는 용접에 의해 밸브에 연결된다.

다) 밸브 스템(valve stem) : 밸브 디스크를 움직여주는 것으로서, 스템 작동은 수동 또는 모터 등 동력으로 할 수 있다.

라) 밸브 디스크(valve disk) : 밸브를 통해 흐르는 유체를 차단 또는 조절하며 시트에 접촉될 때 유체는 차단된다. 디스크는 밸브 스템에 부착되어 있다.

마) 밸브 시트(valve seat) : 밸브 몸체 내부에 있고 유체를 차단하기 위해 디스크와 함께 폐쇄되는 면의 절반으로 구성된다. 그리고 시트는 밸브 몸체 자체에 가공되어 있거나 나사 또는 용접으로 연결된다.

바) 밸브 구동장치(valve actuator) : 밸브 스템을 움직여주는 장치로 스템의 움직임에 따라 디스크는 시트면과 접촉되거나 떨어지게 된다. 그리고 구동장치는 밸브 손잡이(hand wheel) 또는 모터 등이 사용되며, 스템 또는 본닛에 의해 지지된다.

다. 밸브 용도별 종류

1) gate valve

: 밸브를 열 경우에 스템 이동량에 대해 열리는 면적이 비례하지 않기 때문에 유체 차단용으로 사용되며 유량 조절용으로는 적합하지 않다.

밸브를 조금 열어 장시간 사용하면 디스크 진동으로 시트는 마모되고 결국에는 밸브를 완전히 닫았음에도 유체는 차단되지 않고 약간 흐르게 된다. 이러한 것을 passing 이라 한다.

밸브 조작 시 무리한 힘을 주어서는 안되며 밸브를 완전히 열고 난 후 반대 방향으로 1/2 바퀴 돌려주어 꽉 조이는 것을 방지해야 한다.

2) globe valve

: 유체 차단용 및 유량 조절용이나 유체의 방향을 바꾸는 곳에 사용된다. 즉 유체의 완전 밀봉이 필수적일 때에 차단용이나 고압 증기밸브를 열 때와 같이 심한 교축이 일어나는 곳에 사용된다. 밸브 내부에서 유체의 방향이 변화되므로 게이트 밸브에 비해서 유체저항이 크고 압력 손실도 많다.

가) diaphragm valve

: 일종의 글로브 밸브로 고무와 같이 유연한 재질로 만들어진 격막(diaphragm)은 유체의 흐름을 정확하게 차단하며 유체가 새어나와 작업부와 접촉하는 것을 방지해 준다.

유체가 밸브 스템을 따라 새어 나오지 못하므로 산, 가성소다 등 화학약품을 취급하거나 누설 시 위험한 곳에 적당하며 특히 물처리 계통에 많이 사용된다.

나) control valve

: 글로브의 특수한 형태이며 일반적으로 시트는 이중 구조로 되어 있고, 유량조절을 연속적으로 필요로 하는 곳에 사용된다. 전동기 혹은 압축공기에 의해 자동 또는 원격조작으로 조절된다.

3) check valve

: 유체의 역류 방지용으로 사용되며 non-return 밸브라고도 부른다. 유체의 흐름에 의해 열리고 디스크 자중에 의해 닫힌다.

가) swing check valve : 일반적으로 크기는 5cm 이상이며 펌프 또는 공기압축기의 출구 관에 사용된다.

나) lift check valve : 5cm 이하 크기이고 역류시 차단상태가 좋으므로 수소가스를 밀봉하는 것과 같이 치밀한 차단이 필요한 용도에 사용된다.

다) stop lift check valve : check 밸브의 특수한 형태로서 밸브 스템을 올리면 일반적인 check 밸브와 같이 유체 흐름에 의해 디스크는 동작하고 유체 차단이 필요할 경우에 스템을 내려 차단밸브로 사용하는 것으로 절탄기 입구 등 급수계통에 사용된다.

라) butterfly valve : 대형설비의 배관계통에 흐르는 유체의 차단 및 유량조절에 사용되며 주로 낮은 압력을 취급하는 곳에 차단용으로 적당하다. gate valve 및 globe valve에 비해 값이 싸며 구조가 간단하고 가볍기 때문에 고압용으로는 적당하지 않다. 밀봉성을 우수하지 않으나 압력강하가 적으며 복수기 입구와 출구 등 순환수 계통에 많이 사용된다.

5) 안전밸브

: 계통 내에 유체 압력이 일정치 이상으로 상승되면 과도한 압력을 대기로 배출하여 장치가 손상되는 것을 방지하며 safety valve 와 relief valve가 있다.

가) safety valve : 증기나 가스와 같은 압축성 유체에 사용되며 압력강하 효과를 높이기 위해 디스크는 크며 급속히 완전히 열려 많은 양을 배출하고 일정한 압력강하가 될 때 닫히는 구조로 되어 있다. 즉, 열리는 압력과 닫히는 압력 간에 차이가 있다.

나) relief valve : 물이나 기름과 같은 비압축성 유체에 사용되며 배출량이 적어도 압력강하 효과는 크므로 밸브 크기는 작고 점진적으로 열리는 구조로 되어있다.

다) 고압밸브 조작요령

: 유체(액체)의 흐름을 가능/차단할 목적으로 설치된 밸브의 조작은 각별한 주의가 필요하다. 밸브에서의 고장은 관 내부의 액체가 외부로 흘러나오는 누출(leakage)과 밸브 차단 불량으로 인한 누설(passing)이 있어 확실한 구분이 필요하다.

밸브를 조작할 경우에는 확실하게 차단하여 패싱으로 인한 밸브의 고장을 방지하고 열어 둘 경우에는 완전히 연(open) 후 밸브 휠(wheel)을 반 바퀴 정도 다시 잠가두어 조작상태의 확인과 다음 조작이 용이하도록 하여야 한다.

특히 고압부에 설치된 밸브는 기밀유지와 밸브 고장시 운전 중 정비를 위하여 이중으로 설치되어 있는데, 조작순서에 주의하여야 한다.

조작은 차단(close)할 경우에는 후단 밸브를 차단한 후 전단 밸브를 차단하여야 하고, 개방(open)할 경우에는 전단 밸브를 개방한 후 후단 밸브를 개방하여야 하는데, 그 이유는 고압부에 설치된 전단 밸브를 보호하기 위하여 후단 밸브가 누설할 경우에도 전단 밸브를 차단한 상태에서 후단 밸브를 교체하거나 정비할 수 있게 하기 위함이다.

3. 증기 트랩 (steam trap)

: 증기관에서 응축된 물은 열전달을 감소시키고 굴곡된 부분에서는 구격작용(water hammering)을 일으키므로 응축된 물을 배출하기 위해 증기관의 가장 낮은 곳에 트랩이 설치된다.

가. 기계식 트랩 (mechanical trap)

: 증기와 물의 밀도 차를 이용한 것으로 응축된 물이 float 아래 모이면 float의 상승으로 밸브가 열려 응축수는 배출된다. 그러나 공기 또는 불응축성 가스의 배출이 어려운 단점이 있으므로 별도의 배기장치가 필요하다. 작동에 대한 신뢰성이 높으며 트랩을 통해 증기가 새어나가지 않는다.

나. 온도 조절식 트랩 (thermostatic trap)

: 증기와 응축수의 온도 차이에 따라 동작하는 것으로 bellow 내부에는 팽창이 크고 온도에 민감한 물질이 들어 있어 응축수가 bellow에 들어오면 수축하여 밸브는 열려 물을 배출시킨다.

다. 열동식 트랩 (thermodynamic trap)

: 온도와 압력 관계의 원리를 이용한 응축 과정의 열에너지에 따라 동작되는 것으로 응축수의 압력에 의해 디스크는 열려 응축수를 배출하고 증기가 들어오면 그 압력에 의해 닫히는 형식이다. 공기 및 불응축 가스 제거에 매우 효과적이고 소형이나 트랩을 통해 소량의 증기가 새어 나간다.

4. 운전 중 발생 현상

가. 공동현상(cavitation)

: 유체의 속도가 급속히 증가 또는 감소하면 정수두는 저하되거나 상승된다. 원심펌프의 경우, 흡입구에서 유속이 증가하여 압력이 유체온도에 상응하는 증기압 이하로 떨어지면 액체의 일부는 증발하여 기포가 발생된다.

이 기포는 액체와 함께 회전날개로 흘러가고, 압력이 높은 부분에 이르면 붕괴되면서 충격에 의한 진동과 소음 및 침식을 일으킨다.

공동현상 발생조건은

1) 흡입압력이 매우 낮아질 때

2) 액체온도가 높아질 때

3) 유량이 설계 값보다 많아질 때

나. 수격작용 (water hammering)

: 배관 안에서 물의 흐름이 급변함에 따라 압력이 상승 또는 하강하는 현상이며, 배관이나 탱크에서 물과 증기의 혼합도 수격작용의 원인이 될 수 있다. 이런 수격작용은 충격과 진동 등으로 배관 연결부, 밀봉장치 및 배관 자체를 손상시킨다.

1) 물의 흐름이 갑자기 차단될 때 밸브에서 발생

: 흐르는 물을 갑자기 차단시키면 물이 가지고 있던 운동에너지는 압력에너지로 변하여 수압이 상승되고 파동이 되어 관 내를 왕복하면서 밸브에 부딪혀 이음과 진동을 발생시킨다.

2) 물의 흐름이 갑자기 형성될 때 곡관(elbow)부에서 발생

: 정지된 물을 관로에 갑자기 흘리면 압력에너지는 변하여 수압은 강하되고 유속은 가속되며 파동으로 되어 관로를 왕복, 전파되면서 곡관부에 부딪혀 이음과 진동을 발생시킨다.

3) 차가운 관 내부에 증기가 흐를 때 발생

: 증기가 차가운 배관 내로 흐르면 증발잠열을 잃게 되어 응축수가 발생되고 이 응축수들은 증기의 흐름과 함께 고속으로 진행되다 밸브나 곡관 부위에 부딪혀서 이음 및 진동이 발생된다.

4) 물이 고여 있는 증기관에 증기가 갑자기 공급될 때 발생

: 증기관에 고여 있던 물이 증기 공급에 의해 고속으로 흘러 곡관 부위에 부딪힘으로 이음 및 진동이 발생된다.

5) drain tank에 증기가 유입될 때 발생

: drain tank 내의 물 속으로 유입되는 증기는 냉각되어 응축되고 이 응축된 공간으로 물이 급속히 흘러들면서 서로 충돌하여 이음 및 진동이 발생된다.

다. 플래싱(flashing)

: 뜨거운 물이 압력 강하에 의해 증기로 변화되는 과정으로서 비등점보다 높은 압력을 유지하는 뜨거운 물이나 포화상태에 있는 물이 압력 강하로 인해 일부가 증기로 바뀌는 현상이다.

관을 통해 흐르는 물이 압력 70 kg/cm^2, 온도 260℃ 일 때, 밸브의 gland packing을 통해 물이 누설된다면 압력은 대기압까지 강하되고 누설된 물의 일부는 증기로 변한다.

라. 서징(surging)

: 일반적으로 송풍기 등에서 종종 발생되는 것으로 풍량이 어떤 일정한 값 이하로 감소되어 운전되면 안정된 운전상태가 유지되지 않고 풍량, 풍압이 주기적으로 변동을 일으키는 현상을 서징이라 하며 이음과 진동을 수반한다.

'발전분야' 카테고리의 다른 글

| 발전기 개요 (0) | 2019.10.13 |

|---|---|

| 수력발전 개요 (0) | 2019.10.08 |

| 배열회수보일러 개요 (0) | 2019.10.05 |